Was ist eine Vakuumabfall-Dichtheitsprüfung?

Die Vakuumabfall-Dichtheitsprüfung wird bei einer Vielzahl von Produkten eingesetzt, die nur bei Unterdruck auf Dichtheit geprüft werden können. Die Optima vT kann zur Dichtheitsprüfung von Produkten verwendet werden, die typischerweise weniger als einen Liter bei einem relativ niedrigen Vakuum (< 0,25 atm) enthalten. Für die Prüfung von Produkten mit einem Volumen von mehr als einem Liter können Ventile mit hohem Durchfluss verwendet werden.

Wie funktioniert eine Dichtheitsprüfung mit Vakuumabfall?

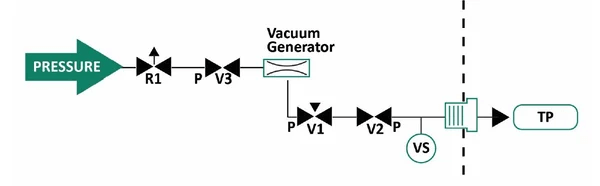

Das zu prüfende Teil [TP] wird an den Prüfanschluss angeschlossen und die Prüfung wird gestartet. Der Vakuumerzeuger [VG] wird über das Ventil [V3] mit Überdruck [+P] beaufschlagt. Das Vakuumniveau wird durch den Druckregler [R1] eingestellt. Das Vakuum kann von außen zugeführt werden.

Durch Öffnen der Ventile [V1] und [V2] während des Füllvorgangs wird Unterdruck von [VG] zum Prüfanschluss geleitet.

Am Ende des Füllschritts wird der Unterdruck dann im Inneren des Teils eingeschlossen, wenn [V2] schließt. Nach einer kurzen Verzögerung schließen [V1] und [V3], so dass die Leitung zwischen [V1] und [V2] über [V1] in die Atmosphäre entlüftet werden kann. Auf diese Weise führt jede Leckage durch [V2] normalerweise dazu, dass das Prüfgerät diese Leckage erkennt und alle Prüfungen fehlschlagen.

Der im Prüfkreislauf eingeschlossene Unterdruck wird während des Stabilisierungsschritts gehalten und dann vom Vakuumsensor [VS] des Prüfgeräts während des Prüfschritts gemessen.

Überschreitet ein Teil die programmierte Leckagetoleranz (Vakuumverlust über die Zeit oder quantifizierte Leckagerate), zeigt das Display des Prüfgeräts den Grund für das Fehlschlagen der Prüfung an und gibt den Vakuumverlust oder die Leckagerate in benutzerdefinierten Maßeinheiten an.

Am Ende des Prüfschritts wird der im Teil eingeschlossene Unterdruck durch [V1] in die Atmosphäre abgelassen, indem [V2] nur während des Entlüftungsschritts geöffnet wird, und das Prüfgerät ist bereit für die nächste Prüfung.