Was ist die Differenzdruckabfallprüfung?

Als eine der schnellsten Methoden der Dichtheitsprüfung eignet sich der Differenzdruckabfall für viele Anwendungen. Wie bei der Druckabfallprüfung wird auch bei dieser Methode der Druckabfall im Inneren des Bauteils gemessen, der durch das austretende Gas verursacht wird. Bei einer Differenzdruckprüfung wird jedoch die Druckänderung im Inneren des Teils im Vergleich zum Druck in einem Referenzvolumen gemessen, das mit dem gleichen Druck wie das Bauteil beaufschlagt wird.

Die Differenzdruckprüfung ist ebenso wie die Druckabfallprüfung einfach einzurichten, kann sich aber bei bestimmten Dichtheitsprüfungen als wesentlich empfindlicher erweisen. Die Empfindlichkeit des Messwertaufnehmers bezieht sich nicht auf den tatsächlichen Druck in Form von Absolut- oder Überdruck, sondern auf die Empfindlichkeit des Differenzdruckmesswertaufnehmers bei dem Prüfdruck.

Wie funktioniert eine Differenzdruckabfallprüfung?

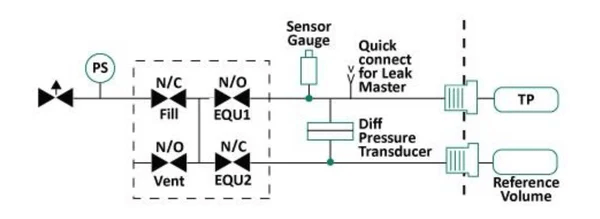

In der Füllphase werden das Prüfteil und das Referenzvolumen mit Druck beaufschlagt, und der Druck wird in dieser Phase vom Drucksensor überwacht.

Zu Beginn der Stabilisierungsphase schließt das Füllventil, so dass keine Luft mehr in den Prüfling gelangen kann. Der Prüfanschluss und der Referenzanschluss des Differenzdrucksensors sind weiterhin miteinander verbunden. Dies geschieht, damit der Differenzdrucksensor eine Druckdifferenz von nahezu Null feststellt. Die Zeit wird so eingestellt, dass der Luftdruck die adiabatischen Effekte der Druckbeaufschlagung des Kreislaufs stabilisiert. Um zu überprüfen, ob der Manometerdruck innerhalb der Grenzwerte liegt, wird der Drucksensor für diesen Schritt verwendet. Tritt während dieses Schritts ein zu großer Druckverlust auf, hat das Bauteil entweder ein grobes Leck oder die Füllzeit ist nicht lang genug.

Zu Beginn der Ausgleichsphase werden die Ventile geschlossen, um den Prüfanschluss und den Referenzanschluss des Differenzdrucksensors zu trennen. Dieser Schritt dient dazu, den Ventilen Zeit zum Umschalten zu geben und eventuelle Druckimpulse, die beim Umschalten der Ventile aufgetreten sind, abklingen zu lassen. Der Differenzdrucksensor überwacht diesen Schritte. Es ist wichtig, dass der Differenzdrucksensor beim Eintritt in die Messphase über einen ausreichenden Druckbereich verfügt. Die Grenzwerte für diesen Schritt sollten -15 bis +15 mbar betragen (oder gleichwertig, wenn eine andere technische Einheit verwendet wird).

Die Prüf- und Referenzanschlüsse sind während dieses Schritts noch voneinander getrennt, und der Differenzdrucksensor zeichnet Druckänderungen vom Beginn bis zum Ende der Messphase auf. Das Messergebnis wird in der Regel als Delta P ausgegeben. Abhängig von der Messart dieses Schritts können Sie das Messergebis als Druckänderung oder Leckrate, d.h. cc/min, erhalten. Soll das Ergebnis als Druckänderung erscheinen, werden die Grenzwerte in mbar oder anderen Einheiten für Druck angegeben. Bei der Angabe einer Leckrate, werden die Grenzwerte in cc/min oder anderen technischen Volumeneinheiten angegeben.

Die Entlüftungsphase dient dazu, den Luftdruck aus dem Testkreislauf abzulassen.