Was ist eine Expansionsleckprüfung?

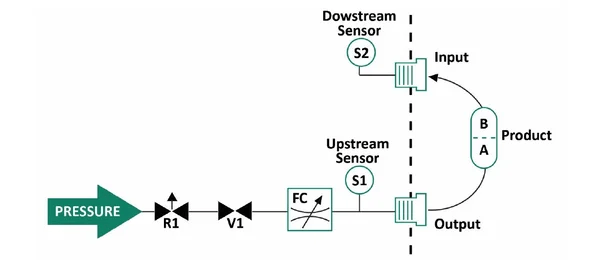

Eine Expansionsleckprüfung dient zur Messung des Drucks, bei dem sich ein Produkt, z. B. ein Rückschlagventil, öffnet und Luft durchströmen lässt. Er wird bei Teilen verwendet, die sich nicht schnell genug öffnen, um einen Druckabfall in der Zuleitung zu verursachen. Ein optionaler nachgeschalteter Sensor ist erforderlich, um ein Gerät zu messen, das sich sehr langsam öffnet. Die Rissprüfung unterscheidet sich von der Berstprüfung, da das Produkt nicht plötzlich auf Null Druck abfällt.

Wie wird eine Expansionsleckprüfung durchgeführt?

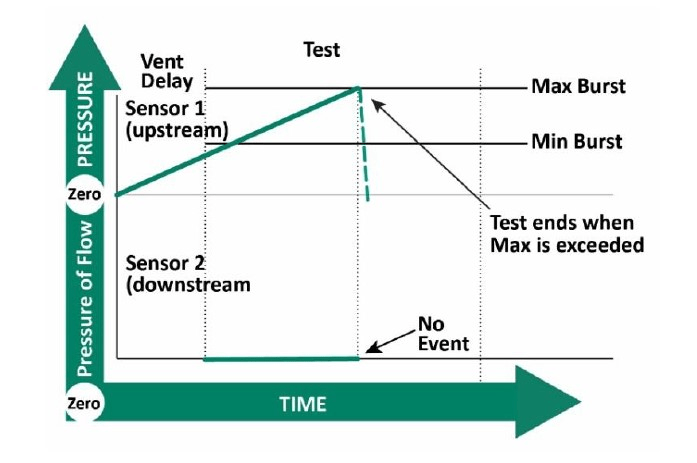

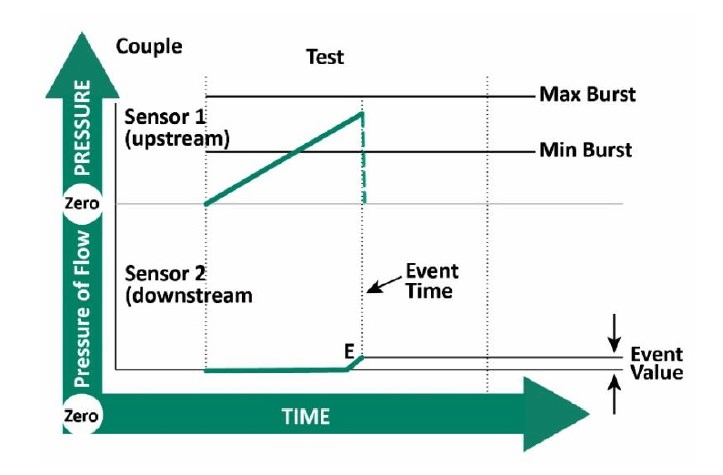

Für eine Expansionsleckprüfung verwendet das Dichtheitsprüfgerät zwei Sensoren. Der Standardaufnehmer misst den Druckanstieg, der dem Prüfteil zugeführt wird, auf der stromaufwärts gelegenen Seite. Der zweite Sensor ist der nachgeschaltete Sensor S2. Das Expansionsereignis führt zu einer Änderung des Drucks oder des Durchflusses auf der stromabwärts gelegenen Seite des Prüfteils. Der nachgeschaltete Sensor kann entweder ein Druck- oder ein Durchflusssensor sein.

Die beiden mit dem Ereigniswert verbundenen Messwerte sind:

a. Erreichter Spitzendruck. (Stromaufwärtsseite)

b. Höhe des Druck- oder Durchflussanstiegs. (Stromabwärts)

Beide Sensoren werden gleichzeitig überwacht. Um als Durchgang registriert zu werden, muss der stromaufwärts gelegene Spitzendruck innerhalb des minimalen und maximalen Öffnungsfensters liegen UND der stromabwärts gelegene Druck oder Durchfluss muss die Ereigniseinstellung überschreiten. Wenn das Ereignis beispielsweise auf 0,05 psig eingestellt ist, wird der stromabwärtige Druck überwacht, bis er um mehr als 0,05 psig ansteigt. Zu diesem Zeitpunkt muss der Spitzenwert des stromaufwärts gelegenen Drucks innerhalb des minimalen und maximalen Bereichs liegen, damit der Test bestanden wird.