Was ist ein Okklusionslecktest?

Der Okklusionslecktest wird verwendet, um die offenen Durchgänge eines Produkts zu prüfen, indem der Druck im Produkt eingeschlossen und dann der erwartete Druckverlust gemessen wird.

Wie wird ein Okklusionsversuch mit externer Dichtung durchgeführt?

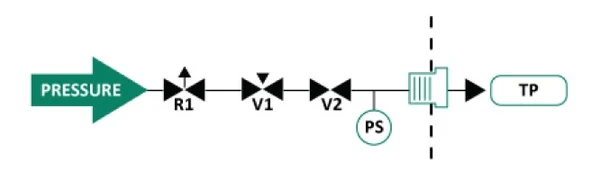

Um einen Okklusionslecktest mit externer Dichtung zu beginnen, schließt der Bediener ein Produkt an den Prüfanschluss an, und das offene Ende des Produkts wird in die Dichtungsvorrichtung (Klemmvorrichtung) eingesetzt. Dann drückt der Bediener den START-Schalter. Der Start kann auch durch eine automatische Anlage ausgelöst werden.

Der Kupplungszeitgeber liefert die Verzögerungszeit, die für die Aktivierung der Vorrichtung vor Beginn der Prüfung erforderlich ist. Ein Kupplungsventil kann verwendet werden, um die Vorrichtung mit Luft zu versorgen und die Dichtung zu halten, bis der Test beendet ist.

Am Ende der Kopplungszeit öffnet sich das Druckabfallventil und füllt das Produkt mit Luft. Das Prüfgerät geht nur dann in die Stabilisierungsphase über, wenn der Prüfdruck am Ende der Füllphase innerhalb der Druckfehlertoleranz liegt.

Am Ende der Füllzeit schließen die Ventile und schließen die Luft im Produkt ein, einschließlich des internen Prüfkreislaufs des Prüfgeräts. Die Stabilisierungszeit ermöglicht es dem unter Druck stehenden Produkt, sich zu beruhigen, bevor das Prüfgerät mit der Messung des Druckabfalls beginnt. Bei großen Durchflussmengen ist die Stabilisierungszeit nicht erforderlich und kann auf Null gesetzt werden.

Nach Ablauf der Stabilisierungszeit beginnt das Prüfgerät mit der Suche nach einem Druckabfall gegenüber dem stabilisierten Druck. Das Prüfgerät geht nur dann in die Prüfphase über, wenn der Prüfdruck innerhalb der Druckfehlertoleranz liegt.

Während der Prüfzeit wird die Kupplung gelöst und das Prüfteil zur Atmosphäre hin geöffnet. Das Prüfgerät vergleicht den Druckabfall mit den eingestellten Grenzwerten. Ist der Druckabfall (oder Druckverlust) am Ende der Prüfzeit größer als das Ausschußminimum, leuchtet die Bestanden-Anzeige auf. Die Fehleranzeige leuchtet auf, wenn der Druck kleiner oder gleich dem Reject-Minimum ist. Die Meldungen im Statusfeld bleiben bis zum nächsten Test bestehen.

Wenn der Entlüftungsparameter auf eine andere Zeit als Null eingestellt ist, entlüftet das Entlüftungsventil das Produkt in die Atmosphäre. Wenn ein anderer Test mit dem Verschlusstest verknüpft ist, geht das Prüfgerät zum nächsten verknüpften Test in der Reihe über, solange das Produkt alle Tests bestanden hat.

Nach Beendigung aller miteinander verbundenen Tests entnimmt der Bediener (oder die automatische Maschine) das Produkt, und das Prüfgerät ist bereit, mit dem nächsten Test zu beginnen.

Wie wird eine Okklusionsprüfung ohne Dichtung durchgeführt?

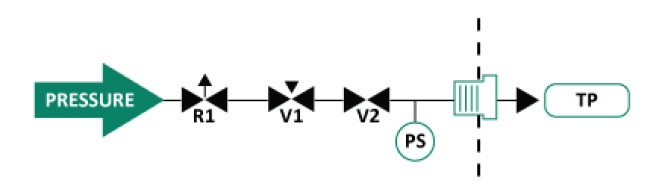

Für einen Okklusions-Lecktest ohne Dichtung schließt der Bediener ein Produkt an den Testanschluss an und lässt das offene Ende des Produkts in die Atmosphäre fließen. Anschließend drückt der Bediener den START-Schalter. Alternativ kann der Start auch durch ein automatisches Gerät ausgelöst werden.

Der Kupplungs-Timer wird für diesen Test nicht verwendet. (Der Kupplungs-Timer liefert die Verzögerungszeit, die für die Aktivierung der Vorrichtung vor Beginn des Tests benötigt wird). Zu Beginn der Füllzeit öffnet sich das Druckabfallventil und füllt das Produkt mit Luft.

Wenn das Teil verstopft ist, steigt der Prüfdruck während der Füllzeit zu stark an und überschreitet die Druckfehlergrenze, so dass die Prüfung fehlschlägt. Dies ist ein schneller Test für eine relativ große Änderung der Durchflussrate. Am Ende der Füllzeit schließen die Ventile und stoppen den Luftstrom zum Produkt.

Die Stabilisierungszeit wird bei diesem Test nicht berücksichtigt. (Bei großen Durchflussmengen würde die Stabilisierungszeit ein Abfließen des Drucks ermöglichen, bevor der Druckabfall während der Prüfzeit gemessen werden kann). Das Prüfgerät geht nur dann in die Prüfphase über, wenn der Prüfdruck am Ende der Füllphase innerhalb der Druckfehlertoleranz liegt. (Auch hier ist bei großen Durchflussmengen keine Stabilisierungszeit erforderlich.)

Während der Prüfzeit vergleicht das Prüfgerät den Druckabfall mit dem Ausstoßminimum. Wenn der Druckabfall (oder Druckverlust) am Ende der Testzeit größer ist als das Reject-Minimum, leuchtet die Pass-Anzeige auf. Die Fehleranzeige leuchtet auf, wenn der Druck kleiner oder gleich dem Reject-Minimum ist. Die Meldungen im Statusfeld bleiben bis zum nächsten Test bestehen.

Hinweis: Wenn die Füllzeitprüfung für Ihre Bedürfnisse ausreichend ist, kann die Prüfzeit auf 0,1 Sekunden eingestellt und ein kleiner Abklingwert eingegeben werden, damit dieser Teil der Prüfung immer bestanden wird.

Wenn der Entlüftungsparameter auf eine Zeit eingestellt ist, entlüftet das Entlüftungsventil das Produkt in die Atmosphäre. Wenn ein anderer Test mit dem Okklusionstest verknüpft ist, geht das Prüfgerät zum nächsten verknüpften Test in der Reihe über, solange das Produkt alle Tests bestanden hat.

Am Ende aller verknüpften Tests entnimmt der Bediener (oder die automatisierte Maschine) das Produkt, und das Prüfgerät ist bereit, den nächsten Test zu beginnen.